以满足闭合大宗装车流程作业,实现装车环节无人、自动、准确、高效的要求装车效率为目标,在研究分析现有设备状态和生产操作需要的基础上,结合目前新技术的发展,进行坑口选煤厂全自动化无人装车过磅一体化设计,提高地面装车效率、杜绝销售环节存在漏洞。

项目现状

1.容易造成车辆欠载或过载。装车人员通过目视判别落煤口与车辆位置,通过按钮点动来反复开闭闸门或者给煤机装车。因此,往往由于放煤的选择时机不好控制,容易造成装车超载或欠载。导致车辆反复回头装卸,浪费大量时间。

2.装车效率低下。装煤过程需要调度、装车、监控、报表等人员的相互配合完成。由于所有的系统都是独立由人工控制,之间的流程传递也需人工完成,这就导致整个装车流程效率低下,出差率高,容易导致偷煤时间发生。

3.装车工作人员较多。

4.存在舞弊行为。各工序中存在人为因素较多,不能很好的防止舞弊行为。

5.各系统关联性差。与大宗系统、给煤机、地磅系统等数据关联性差。

系统实现目标

以满足闭合大宗装车流程作业,实现装车环节无人、自动、准确、高效的要求装车效率为目标,在研究分析现有设备状态和生产操作需要的基础上,结合目前新技术的发展,进行坑口选煤厂全自动化无人装车过磅一体化设计,提高地面装车效率、杜绝销售环节存在漏洞。实现以下目标:

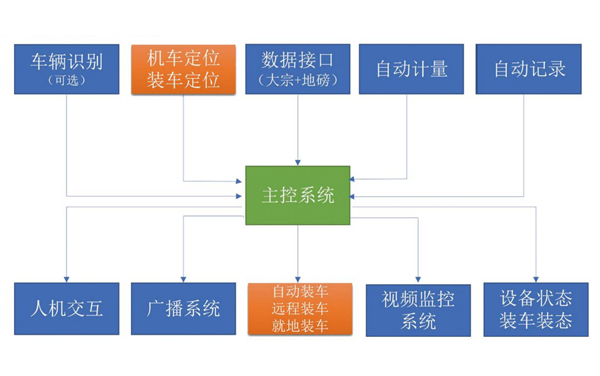

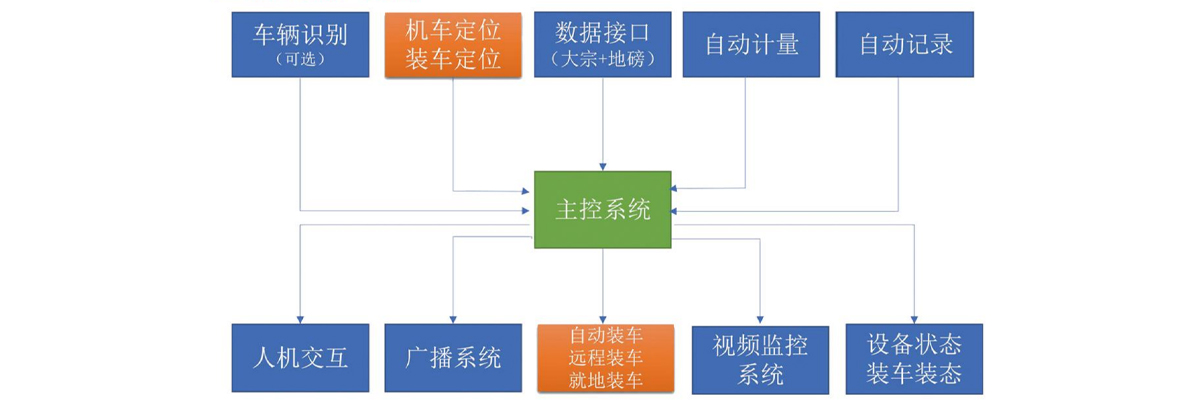

全自动装车、半自动装车(远程装车)、就地装车三种模式: 装车过程的自动化、远程集控化操作流程化,使现场少人或无人、销售作业更加安全

全自动装车全过程实现“三个一”:“一辆车、一张卡、一个人”,一个司机驾驶一辆车拿着一张卡不下车,销售数据闭合处理, 实现系统整个流程无人值守、通过IC管控车辆整个流程信息。与大宗系统、地磅系统、机电设备、控制系统等完美融合,实现装车无人化,数据闭合、整个大宗运销系统闭合。提升自动装煤效率、准确率:实现集控自动装车后,可实现满负荷安全流畅运煤,单车装车过程

时间缩短,全程1-4分钟;车辆装车精准度提高,减少超吨卸煤。

缩减现场人员: 销售过程的自动化,大幅减少装车、司磅、开票的工作人数防作弊:通过硬件设备、全信息化管理,防止作弊

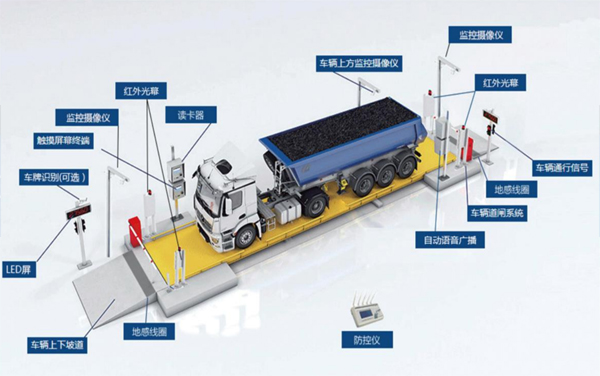

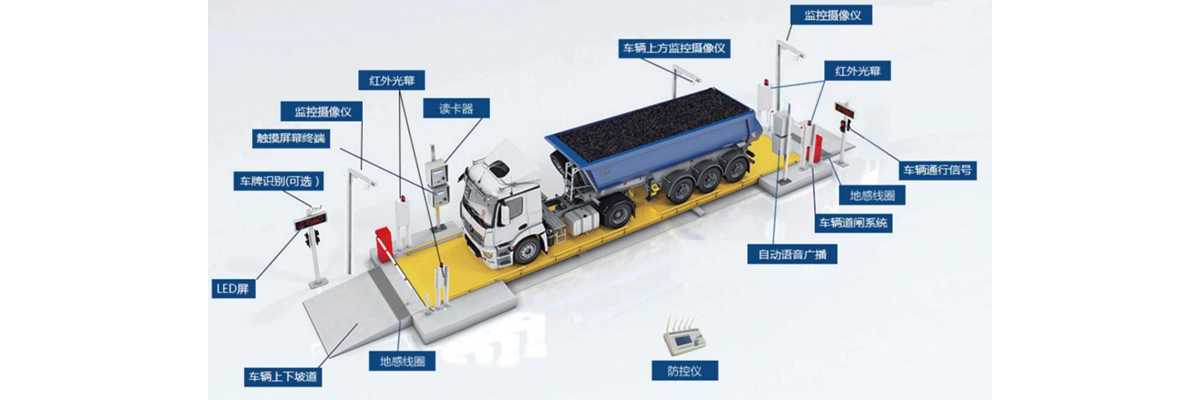

全自动化无人装车过磅硬件设计

全自动化无人装车过磅硬件 (控制) 设计

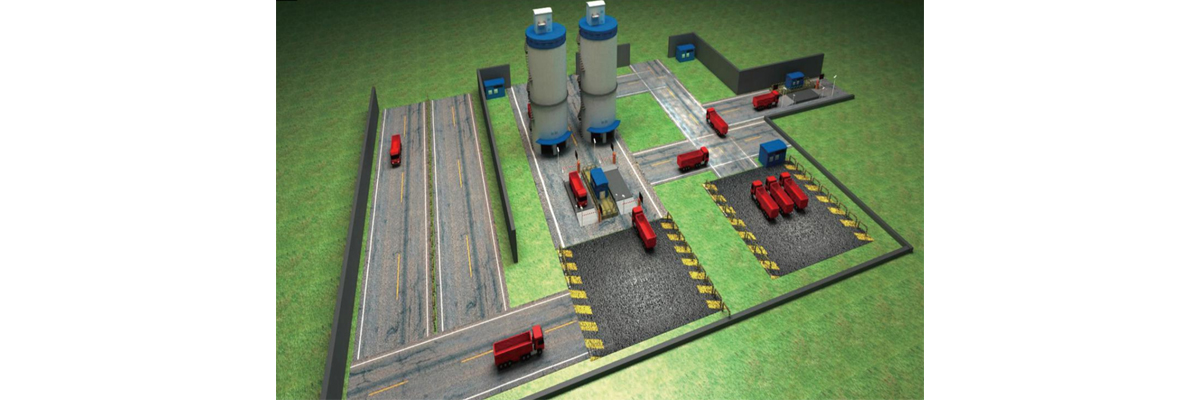

全自动化无人装车过磅车辆行走流程设计效果图

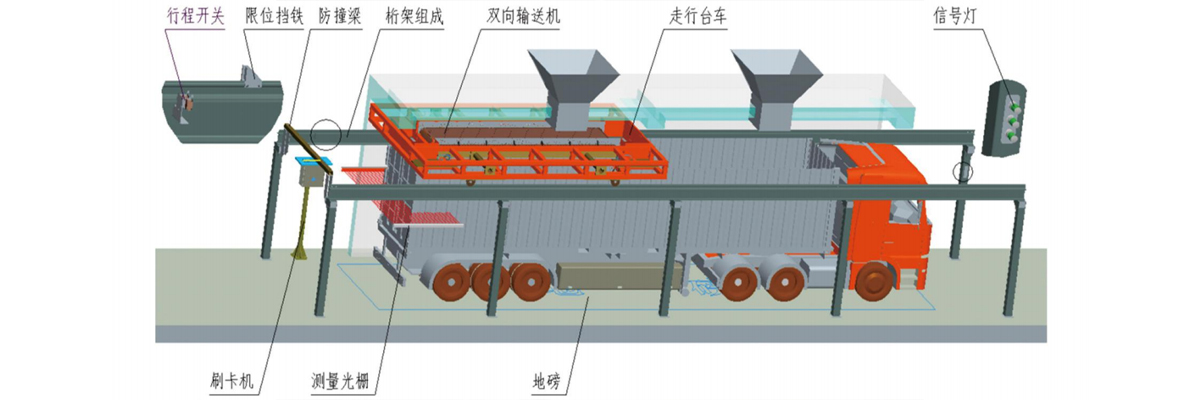

全自动化无人装车过磅硬件 (板式链机车) 设计

该系统主要由架部件、台车部件、双向输送机、检测及监控单元、控制单元等组成。

注: 煤仓高度不低于4.6米,装车效率在1.5分钟之内